Введение

Благодаря ускоренному развитию концепции «Индустрия 4.0» и интеллектуальному производству, информатизации и мониторингу больших данных методы производства быстро популяризируются, автоматизация производства УФ-покрытий также ускоряет трансформацию процессов традиционной отрасли нанесения покрытий валками с преимуществами высокого качества покрытия валков. и высокая рентабельность инвестиций. . На данном этапе большая часть производства покрытий валиков в моей стране по-прежнему контролируется одним оборудованием. Хотя производство и подключено, оно не имеет функции совместного контроля и отладки всей линии, что приводит к высокой трудоемкости работников. При выходе оборудования из строя рычажная блокировка не образуется. Простои приводят к высокой степени повреждения оборудования и высоким затратам на техническое обслуживание. Кроме того, такие факторы, как изменения в структуре человеческих ресурсов современного общества, которые привели к трудностям с набором работников, и повышение уровня заработной платы, негативно влияют на отрасль нанесения покрытий для валков. Чтобы решить вышеуказанные проблемы, мы должны рассмотреть возможность модернизации автоматизации и интеллекта линии нанесения валкового покрытия, чтобы повысить эффективность производства и качество продукции, а также снизить эксплуатационные расходы.

2. Обзор

Чтобы реализовать централизованное управление производственной линией УФ-излучения и обеспечить связь и настройку всей линии, этот план составлен в соответствии с требованиями пользователя. В этом плане имеется в общей сложности 15 комплектов автономного оборудования, в том числе 2 пылесборника, 1 мощная машина для засыпки грунта, 2 машины для нанесения покрытия с двойными колесами, 2 сушильные машины с двумя лампами, 1 сушилка с тремя лампами, и 5 конвейеров, 2 шлифовальных станка. Шлифовальный станок приобретается пользователем самостоятельно и включен в схему управления этой системой. Шлифовальный станок должен иметь интерфейс управления связью для управления этой системой.

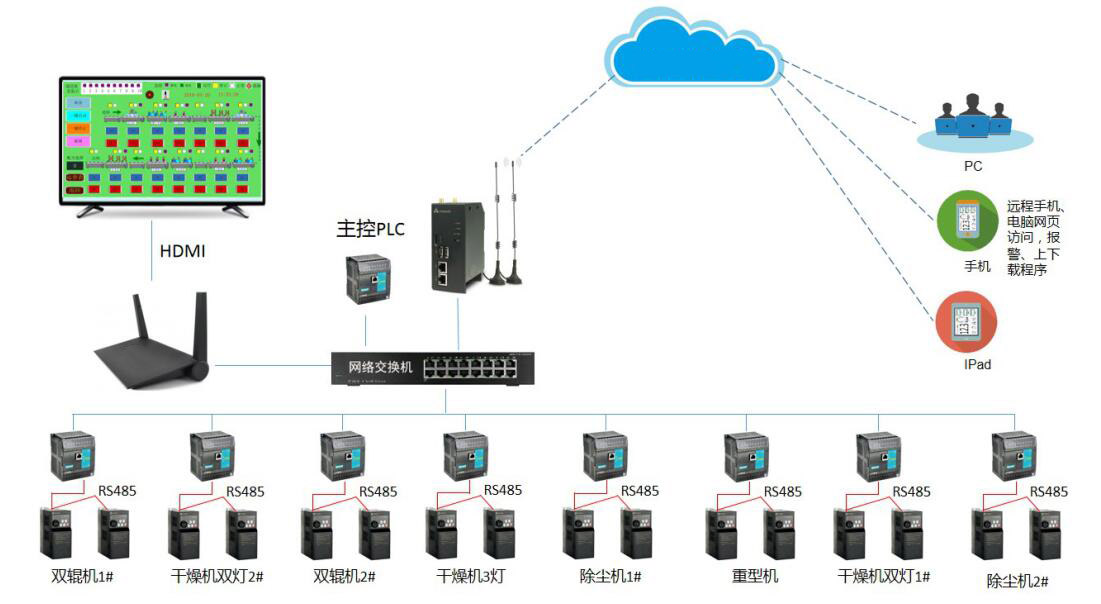

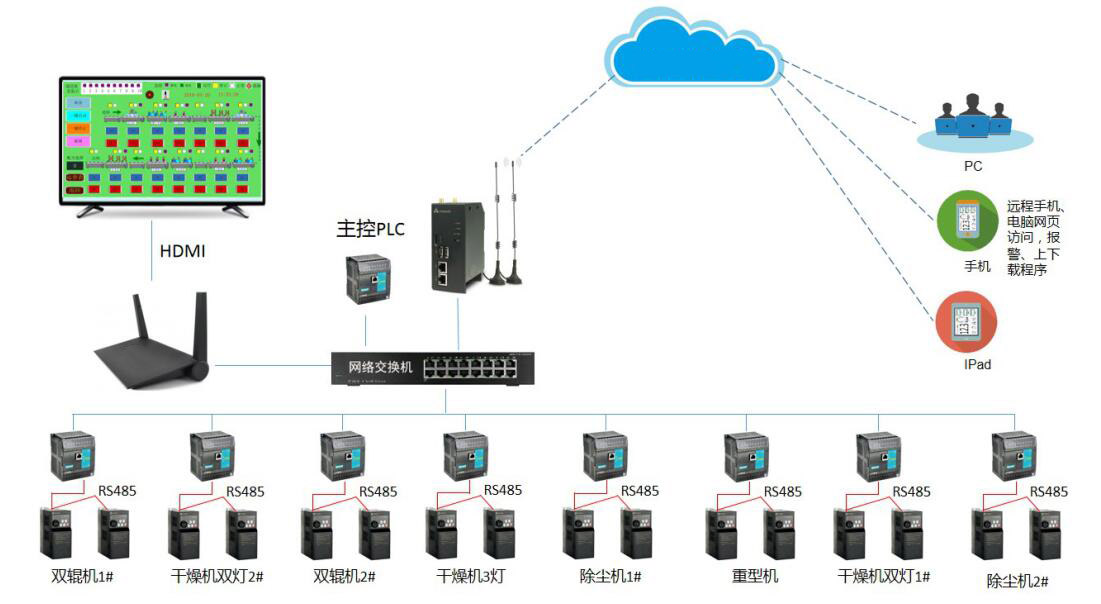

3. Система управления и конфигурация сети.

- ПЛК принимает Бренд Швар и оснащен дополнительным интерфейсом Ethernet. Для связи по шине используется промышленный Ethernet. Протокол связи — протокол MODBUS/TCP. Скорость передачи высокая, а управление осуществляется в режиме реального времени. Для каждого автономного устройства подбирается соответствующая модель в соответствии с фактическими требованиями и потребностями. ПЛК.

- В принципе, конвейер не оснащен управлением ПЛК и должен управляться близлежащим оборудованием. Поэтому система ПЛК близлежащего оборудования должна зарезервировать интерфейс управления конвейером, чтобы снизить затраты на управление шиной.

- Чтобы повысить надежность и стабильность системы, а также возможности обработки данных, скорость связи и т. д., в этой системе используется высокопроизводительный ПЛК в качестве главного управляющего ПЛК для обработки всех данных.

- Автономное оборудование этой системы оснащено человеко-машинным интерфейсом для мониторинга, и любую автономную машину можно контролировать и регулировать на месте.

- Общая система мониторинга использует 10-дюймовый сенсорный экран и ПЛК для мониторинга. Его также можно настроить с помощью облачного ящика (CBOX) + контроллера с большим экраном (TVBOX) + (большого экрана) для обеспечения централизованного управления. В этой системе облачный блок + контроллер экрана с большим экраном главная система управления имеет функцию облачного управления, которая может выполнять программы удаленной отладки, удаленный мониторинг состояния оборудования через мобильный телефон и другие функции.

- Для сетевой связи используется коммутатор Ethernet промышленного класса с 12–16 портами, а для сетевого кабеля используется экранированный кабель связи Ethernet промышленного класса. Выключатель необходимо установить в специальную электрическую коробку. При установке на месте сетевой кабель необходимо прокладывать через железные трубы или отдельные желоба для проводов. Улучшите способность защиты от помех.

4. Функции системы управления технологическими процессами

(1) Рутинные функции технологической системы

- Система управления шиной имеет функции памяти и рецептов. При производстве разных продуктов можно напрямую называть рецептуры разных продуктов. Рецепты включают настройку скорости, высоты и других параметров. Для вызова рецепта можно измерить толщину листа через толщиномер изделия на входе производственной линии, затем подтвердить и сохранить данные в соответствующей формуле, а затем вызывать ее при производстве данного типа плит.

- Он имеет всю линию связи, запуск и остановку одним щелчком мыши. При запуске сначала запустите конечное оборудование, а затем последовательно запускайте внешнее оборудование. Порядок отключения прямо противоположный. Избегайте одновременного запуска, который может повлиять на электросеть.

- При возникновении неисправности машины транспортирующее оборудование неисправной машины к входу должно быть немедленно остановлено, однако роликовое колесо для нанесения покрытий не останавливается и самостоятельно поднимается на безопасную высоту. Оборудование продолжает работать в нормальном режиме по направлению к выходу. После сброса неисправности она автоматически снижается до заданного значения. высокий. Типы неисправностей делятся на неисправности транспортировки, неисправности картонной платы, неисправности диммера, неисправности инвертора, сигналы тревоги о превышении предела и т. д.

- При привязке можно контролировать работу или неработоспособность (отключение) любого ролла и поднимать его на безопасную высоту.

- В УФ-сушилке используется электронный источник света, который позволяет плавно регулировать источник света. Он работает на полную мощность, когда есть плата, и работает на 30% мощности, когда плата в режиме ожидания отсутствует. Мощность источника света также можно регулировать в режиме реального времени. После точной настройки высоты подъема на месте данные могут быть переданы непосредственно в главный ПЛК управления после сохранения, а также сохранены и запомнены в формуле для быстрого вызова в следующий раз.

- Установите комплект устройств обнаружения присутствия материала на входе производственной линии в качестве основы для работы системы и переключения режима ожидания. Это устройство также служит сигналом тревоги при обнаружении толщины листа. Когда толщина листа превышает заданную толщину, на главный управляющий ПЛК подается сигнал переключения, и подача прекращается.

- Установите на сушилку устройство обнаружения, чтобы определить, есть ли в сушилке затор. Немедленно остановите сушилку, чтобы избежать пожара.

- Поскольку производственная линия длинная, когда вся линия контролируется, на каждой машине установлен трехцветный индикатор для лучшего контроля рабочего состояния всей линии: зеленый для работы, желтый для режима ожидания и красный для неисправности.

- Функции системы фонового мониторинга включают мониторинг рабочего состояния оборудования, отображение информации о неисправностях, функции запуска и выключения одним щелчком мыши, выходную статистику, настройку и вызов рецептов, вход и выход пользователя из системы и т. д.

(2) Функции энергоменеджмента

- Сушилка данной системы оснащена электронным диммером. Диммер может регулировать скорость преобразования частоты охлаждающего вентилятора в зависимости от мощности источника света для достижения цели энергосбережения и снижения потребления.

- Каждый комплект валков лакировочной машины оснащен устройством для взвешивания краски и устройством регулировки зазора между резиновым колесом и стальным колесом. Весовое устройство может контролировать вес краски в режиме реального времени. Он имеет верхний предел для прекращения подачи масла, нижний предел для дозаправки, верхний предел для сигнализации, нижний предел для сигнализации нижнего предела и другие функции. Кроме того, количество краски можно определить напрямую, регулируя зазор между стальным и резиновым колесом, тем самым преобразуя расход краски.

- Каждое устройство может быть оснащено интеллектуальным счетчиком, или интеллектуальный счетчик может быть установлен на всей линии для ежедневного контроля энергопотребления в каждую смену и отслеживания режима энергосбережения.

- Для оборудования с передними и обратными роликами подъемник обратного ролика автоматически регулирует высоту подъема в соответствии с положением пластины, чтобы гарантировать, что пластина не ударяется о ролик, когда она входит в обратный ролик, поскольку, когда обратный ролик ударяется о ролик, краска будет накапливаться и падать на конвейерную ленту, влияя на производительность оборудования. Гигиена и уход, а также снижение потерь краски.

(3) Функции обслуживания оборудования

- Электронный диммер оснащен рекордером времени работы. Когда УФ-лампа достигнет срока использования, раздастся сигнал тревоги, который предложит заменить лампу для технического обслуживания оборудования.

- Используйте электромагнитный клапан, который подает масло на валок, в качестве временной основы для определения времени использования каждого резинового валика, тем самым напоминая пользователю, когда нужно заменить валок, чтобы можно было лучше обслуживать оборудование.